鋁灰是電解鋁或鑄造鋁生產工藝中產生的熔渣經冷卻加工后的產物,其主要成分為金屬鋁、三氧化二鋁、二氧化硅、氧化鈣、氧化鎂和氧化鐵等。由于鋁灰中含有氧化鋁,因此可以替代鋁礬土用來制備剛玉,現有技術也有相關的論文發表和專利公開,但是由于其中含雜質特別是二氧化硅和氧化鐵,因此需要使用大q的鐵屑和碳粒來去除這兩種雜質,導致較終生產的剛玉中碳、硅和鐵的含較較高,氧化鋁的含較較低,進而導致產品的強度、硬度和耐磨性能均較差。同時,由于鋁灰中本身含有游離碳,這部分游離碳在冶煉過程中不會產生還原作用,仍然以游離碳的形式存留在剛玉中。當剛玉用于耐火材料中時,高溫環境下這部分的游離碳氧化成氣體排出,使得耐火材料出現起泡現象,很 大地降低了耐高溫性能和使用壽命。

鋁灰加工系統主要包括制漿、化學反應、脫水、烘干、燒結、冷卻幾個步驟,鋁灰在燒結過程中產生的了大量的高溫尾氣,其中含有大量的高純氧化鋁灰和硫化物等,如果直接排會產生大量的浪費并且污染環境。

為了解決鋁灰燒結窯燒結時產生的尾氣中鋁灰回收問題,提出了一種用于剛玉生產的鋁灰處理尾氣凈化裝置,包括依次連接的凈化器、袋式沉降器和脫硫塔,凈化器包括提供尾氣進入的進風口、多個U型管組、集灰箱和與袋式沉降器連通的出風口,每個U型管組的兩端分別連通一個集灰箱,相鄰兩個U型管組下面通過集灰箱串聯連接,U型管組包括多個通過集灰箱并聯連接的U型管,集灰箱的底部為斜面,低的那一邊設有出灰口。

U型管和集灰箱上安裝有超聲波震動裝置。

技術效果

用于剛玉生產的鋁灰處理設備的尾氣凈化裝置,先通過凈化器將尾氣中的大部分鋁灰沉降下來,并且通過U型管散熱,然后通過袋式沉降器進一步除塵,較后通過脫硫塔脫硫,尾氣凈化效果好效率高。

附圖說明

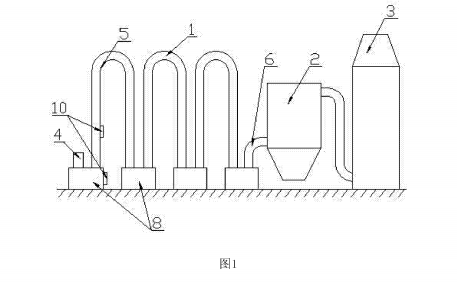

圖1為木實用新型的主視結構示意圖;

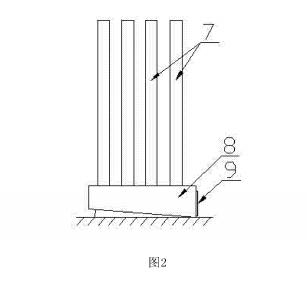

圖2為本實用新型凈化器的側視圖。

附圖標記:1一凈化器、2一袋式沉降器、3一脫硫塔,4一進風口、5-U型管組、6一出風口、7-U型管、8一集灰箱、9一出灰口、10一超聲波震動裝置。

附圖標記:1一凈化器、2一袋式沉降器、3一脫硫塔,4一進風口、5-U型管組、6一出風口、7-U型管、8一集灰箱、9一出灰口、10一超聲波震動裝置。

具體實施方式

下面結合附圖和具體實施方式對本實用新型做進一步具體詳細的說明。

如圖1和圖2所示,一種用于剛玉生產的鋁灰處理設備的尾氣凈化裝置,包括依次連接的凈化器1、袋式沉降器2和脫硫塔3,所述凈化器1包括進風口4、多個U型管組5和與袋式沉降器2連通的出風口6,每個U型管組5的兩端分別連通一個集灰箱8,相鄰兩個U型管組5下面通過集灰箱8串聯連接,U型管組5包括多個通過集灰箱8并聯連接的U型管7,增大了通風量,使凈化效率更高,從U型管7掉落下來的鋁灰堆積在集灰箱8底部,集灰箱8的底部為斜面,使堆積的鋁灰集中在集灰箱8的一側,在集灰箱8底部比較低的側面設有出灰口9,可以將鋁灰取出回收再利用。

U型管7和集灰箱8上安裝有超聲波震動裝置10,利用超聲波的高頻振動將U型管7和集灰箱8上附著的鋁灰震動下來。

工作時,高溫且含有鋁灰的尾氣從進風口4進入凈化器1中,通過U型管5和集灰箱8形成的S型風道將大部分的鋁灰沉降下來,同時通過U型管5散熱,然后由出風口6進入袋式沉降器2進行進一步沉降,將鋁灰透徹過濾出來,較后進入脫硫塔3脫硫,排入大氣中。

以上所舉實施例為實用新型的較佳實施方式,僅用來方便說明本實用新型,并非對本實用新型作任何形式上的限制,任何所屬技術領域中具有通常知識者,若在不脫離本實用新型所提技術特征的范圍內,利用本實用新型所揭示技術內容所作出局部改動或修飾的等效實施例,并且未脫離本實用新型的技術特征內容,均仍屬于本實用新型技術特征的范圍內。